İğne Silindir Yatakları: Ayrıntılı bir karşılaştırmalı analiz

İğne Silindir Yatakları özellikle kompakt tasarımlar ve yüksek yük kapasiteleri gerektiren durumlarda, belirli uygulamalarda bir dizi avantaj sunan benzersiz bir yatak türüdür. Ayrıca, belirli bir uygulama için en uygun rulmanı seçerken dikkatlice dikkate alınması gereken bazı sınırlamalarla birlikte gelirler.

1. İğne Silindir Yatakları: Avantajlar

İğne silindir yatakları, ayırt edici özellikleri nedeniyle çeşitli mühendislik uygulamalarında öne çıkıyor. İşte iğne silindir yataklarının temel avantajları:

A. Yüksek yük kapasitesi

İğne silindir rulmanlarının en önemli avantajlarından biri, yüksek radyal yükleri ele alma yetenekleridir. İğne silindir yataklarında kullanılan silindirler uzun ve incedır, bu da yatak ve şaft arasındaki toplam temas alanını arttırır. Bu daha büyük temas alanı, yükün daha etkili bir şekilde dağıtılmasına yardımcı olur ve iğne silindir yataklarının bilyalı rulmanlar gibi diğer yatak türlerine kıyasla daha fazla yük taşımasına izin verir.

İğne silindir rulmanlarının yüksek yük kapasitesi, yük altında düşük sürtünme ve yüksek performansın korunmasının kritik olduğu ağır hizmet uygulamalarında özellikle faydalıdır. Bu rulmanlar, yüksek radyal yüklerin yaygın olduğu otomotiv, endüstriyel makineler ve inşaat ekipmanlarında yaygın olarak kullanılır.

B. Uzay Tasarım Tasarım

İğne silindir rulmanlarının bir diğer çarpıcı özelliği onların kompakt tasarımıdır. Aynı yük kapasitesi için, iğne silindir yatakları silindirik silindir yataklarına kıyasla daha küçük bir radyal çapa sahiptir. Bu, alanın sınırlı olduğu veya yük taşıma özelliklerinden ödün vermeden daha kompakt bir yatağın gerekli olduğu uygulamalar için onları oldukça uygun hale getirir.

Azaltılmış radyal boyut ayrıca, dar veya dar alanlarda iğne silindir yataklarının kullanılmasını sağlar, bu da onları kompaktlığın bir tasarım gereksinimi olduğu otomotiv, havacılık ve robotik gibi endüstrilerde ideal bir seçim haline getirir.

C. Yüksek sertlik

İğne silindirlerinin uzun şekli nedeniyle, bu yataklar yüksek sertlik gösterir. Yük altında yanlış hizalanmayı veya deformasyonu önlemek için stabilitenin gerekli olduğu uygulamalarda sertlik çok önemlidir. İğne silindir yataklarının yüksek sertliği, takım tezgahları, robotik ve konveyör sistemleri gibi hassas hareketlerin gerekli olduğu dinamik sistemlerde iyileştirilmiş hassasiyet ve performansa katkıda bulunur.

Ayrıca, yüksek sertlik aynı zamanda, yüksek hassasiyetli uygulamalarda önemli olan rotasyon sırasında şaft konumunun doğruluğunu korumaya yardımcı olur.

2. İğne Silindir Yatakları: Dezavantajlar

İğne silindir yatakları çok sayıda fayda sunsa da, dezavantajları olmadan değildir. Aşağıda, iğne silindir yataklarıyla ilişkili temel dezavantajlar verilmiştir:

A. Zayıf etki direnci

İğne silindirlerinin ince ve uzun doğası nedeniyle, iğne silindir yatakları, diğer yatak türlerine kıyasla şok veya darbe yüklerinden kaynaklanan hasara karşı daha hassastır. Ani, yüksek etkili kuvvetlere maruz kaldığında, iğne silindirleri deforme olabilir veya başarısız olabilir, bu da erken aşınmaya ve olası yatak başarısızlığına yol açabilir.

Sonuç olarak, sık sık veya şiddetli şok yüklerinin bulunduğu uygulamalar için iğne silindir yatakları tipik olarak önerilmez. Bu, hızlı başlangıçlara, duraklara veya titreşimlere maruz kalan ağır makinelerin yanı sıra bazı otomotiv veya inşaat ekipmanlarında olduğu gibi yüksek hızlı ve yüksek etkili kuvvetlerin yaygın olduğu uygulamaları içerir.

B. Yüksek yağlama gereksinimleri

İğne silindir yatakları etkili bir şekilde işlev görmesi için tutarlı ve uygun yağlama gerektirir. Silindirler ve yarış yolları arasındaki artan temas alanı daha fazla sürtünme üretir, bu da daha yüksek sıcaklıklara yol açar ve uygun şekilde yağlanmazsa aşınır. Uygun yağlama sürtünmeyi en aza indirir, aşınmayı azaltır ve aşırı ısınmayı önleyerek pürüzsüz ve verimli bir çalışma sağlar.

Yetersiz yağlama, yatak başarısızlığına ve operasyonel ömrünün azalmasına yol açabilir. Bu nedenle, iğne silindir yatakları, optimal çalışma koşullarında kaldıklarından emin olmak için düzenli bakım ve yağlamaya dikkat gerektirir.

C. Radyal boşluk gereksinimi

İğne silindir yatakları eksenel boşlukta kompakt olsa da, bilyalı yataklar gibi diğer yatak tiplerine kıyasla daha büyük bir radyal boşluk gerektirirler. Daha fazla radyal boşluk ihtiyacı, alanın son derece sıkı olduğu ve her milimetrenin sayıldığı tasarımlarda bir sınırlama olabilir.

Radyal boşlukta önemli bir kısıtlamanın olduğu uygulamalarda, benzer performans sunan ancak daha küçük bir radyal ayak izi olan alternatif yatak tasarımlarını dikkate almak gerekebilir. İğne silindir yataklarının gerektirdiği daha büyük radyal boşluk, uygulamalarını yüksek oranda kompakt veya minyatürleştirilmiş sistemlerde sınırlayabilir.

D. Sıkı kurulum gereksinimleri

İğne silindir yatakları, kurulum sırasında yanlış hizalanmaya karşı oldukça hassastır. Hafif bir yanlış hizalama, yatağın ömrünü önemli ölçüde azaltabilen ve performansını etkileyebilen düzensiz yük dağılımına yol açabilir. Bu nedenle, iğne silindir yatakları hassas hizalama ve dikkatli bir kurulum gerektirir.

Kurulum sırasında doğru hizalama ihtiyacı, montaj sürecinin karmaşıklığını artırabilir ve uygun yatak yerleşimini sağlamak için vasıflı personel ve belirli ekipman gerektirir. Bu, imalat ve bakım süreçleri sırasında ek zaman ve maliyete yol açabilir.

3. Diğer yatak türleriyle karşılaştırmalı analiz

İğne silindir yataklarının belirli avantajlarını ve dezavantajlarını daha iyi anlamak için, bunları diğer yaygın yatak türleriyle karşılaştırmak yararlıdır. Aşağıda, iğne silindir yataklarının bilyalı rulmanlara, silindirik silindir yataklarına ve çift sıralı açısal temas bilyası yataklarına karşı nasıl yığıldığına dair kısa bir bakış:

| Yatak türü | Yük kapasitesi | Boyut | Sertlik | Darbe direnci | Yağlama İhtiyaçları |

|---|---|---|---|---|---|

| İğne Silindir Yatakları | Yüksek | Küçük radyal boyut | Yüksek | Fakir | Yüksek |

| Top rulmanları | Ilıman | Küçük radyal ve eksenel | Düşük | Yüksek | Ilıman |

| Silindirik silindir rulmanları | Yüksek | Daha büyük radyal boyut | Ilıman | Ilıman | Ilıman |

| Çift sıralı açısal temas top rulmanları | Orta ila yüksek | Daha büyük radyal boyut | Yüksek | Yüksek | Yüksek |

-

İğne silindir yatakları vs bilyalı rulmanlar : İğne silindir yatakları genellikle daha yüksek yük kapasitesi ve sertlik sunar, ancak daha düşük darbe direnci ve daha yüksek yağlama gereksinimleri pahasına. Öte yandan, bilyalı rulmanlar şok yüklerine daha dirençlidir ve daha az yağlama gerektirir, ancak daha düşük yük kapasiteleri ve sertliğe sahiptir.

-

İğne silindir yatakları vs silindirik silindir rulmanları : İğne silindir yatakları, aynı yük kapasitesi için daha küçük bir radyal boyut avantajına sahiptir ve bu da onları daha fazla alan verimli hale getirir. Bununla birlikte, silindirik silindir yatakları daha iyi şok direnci sağlayabilir ve daha sağlam tasarımları nedeniyle tipik olarak daha kolay korunur.

-

İğne Silindir Yatakları Vs Çift Kalıcı Açısal Kontak Top Yatakları : Çift sıralı açısal temas top rulmanları, hem eksenel hem de radyal yönlerde daha yüksek sertlik ve daha iyi yük taşıma özellikleri sunar. Bununla birlikte, daha büyük boyuttadırlar ve iğne silindir yatakları gibi alan kısıtlı uygulamalar için uygun olmayabilirler.

2. Top rulmanları

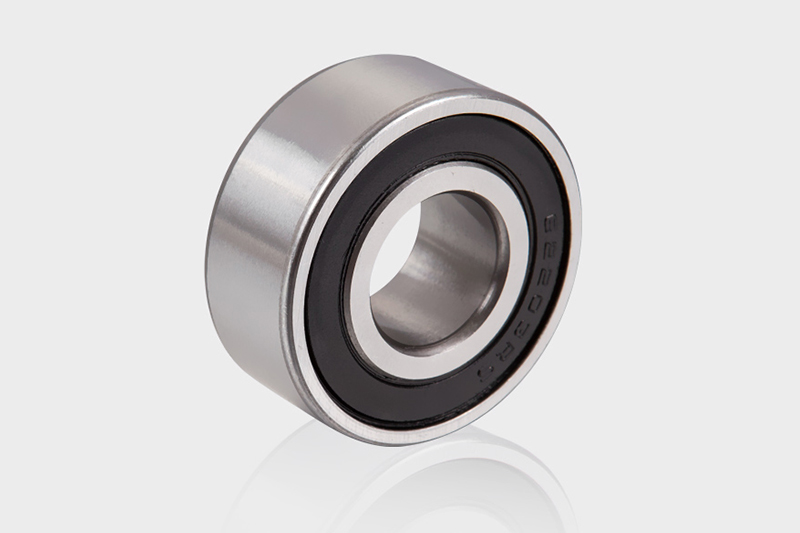

Bilyalı rulmanlar, hareketli parçalar arasındaki sürtünmeyi azaltmak için çeşitli mekanik sistemlerde kullanılan en yaygın yuvarlanma elemanı yatak türlerinden biridir. İç ve dış yarış yolları arasında dönen küresel toplardan oluşurlar, şaft veya diğer dönen bileşenler hareket ettikçe sürtünme direncini en aza indirirler. Basit ama etkili tasarımları nedeniyle, bilyalı rulmanlar otomotiv motorlarından endüstriyel makinelere kadar çeşitli uygulamalarda yaygın olarak kullanılmaktadır. Tüm mekanik bileşenler gibi, bilyalı yatakların belirli uygulamalar için seçilirken dikkate alınması gereken avantajları ve dezavantajları vardır.

Top rulmanların avantajları

Düzgün çalışma

Bilyalı rulmanların en dikkate değer avantajlarından biri, sorunsuz çalışma sağlama yetenekleridir. Bu öncelikle, iğne silindir yatakları gibi diğer yatak türlerine kıyasla daha küçük bir temas alanına sahip küresel haddeleme elemanlarından kaynaklanmaktadır. Azaltılmış temas alanı, dönme sırasında daha az sürtünmeye dönüşür, bu da dönen şaftın veya bileşenin daha pürüzsüz hareketini sağlar.

Dönme hızının ve hassasiyetinin önemli olduğu elektrik motorları veya türbinler gibi yüksek hızlı uygulamalarda, bilyalı yataklar özellikle etkilidir. Azaltılmış sürtünme, enerji kaybını en aza indirmeye yardımcı olarak bu sistemlerin daha verimli çalışmasına izin verir. Ayrıca, yatak yüzeylerinde daha az aşınma olduğundan, yatak daha uzun sürebilir ve zaman içinde performansını koruyabilir, bu da özellikle uzun hizmet ömrü ve minimum bakım gerektiren uygulamalar için önemlidir.

Daha iyi etki direnci

Bilyalı rulmanlar, tasarımları nedeniyle, yükleri diğer yatak tiplerinden, özellikle iğne silindir yataklarından daha eşit olarak dağıtabilir. Yuvarlanma elemanlarının küresel şekli, yükün temas yüzeylerine eşit olarak yayılmasını sağlar, bu da darbe direncini önemli ölçüde iyileştirir. Bu özellik, otomotiv motorlarında veya ağır makineler gibi ani veya dalgalanan yüklerin bulunduğu uygulamalarda çok önemlidir.

Titreşim veya şok yüklerinin yaygın olduğu uygulamalarda, elektrik aletleri veya yüksek başlangıç-durma döngülerine sahip makineler gibi, bilyalı yataklar üstün dayanıklılık sunabilir. Etki kuvvetlerini emme ve dağıtma yeteneği, erken yatak başarısızlığı olasılığını azaltarak sistemin genel güvenilirliğine ve ömrüne katkıda bulunur.

Çok çeşitli uygulamalar

Bilyalı rulmanlar oldukça çok yönlüdür ve geniş bir uygulama yelpazesinde kullanılabilir. Basit yapıları, onları ev aletleri, bisikletler, otomotiv bileşenleri ve hatta hassas enstrümanlar dahil olmak üzere çeşitli düşük ve orta yük uygulamaları için uygun hale getirir. İster küçük bir elektrik motorunda ister büyük bir endüstriyel makinede, bilyalı rulmanlar uygulamanın özel ihtiyaçlarına uyacak şekilde tasarlanabilir ve üretilebilir, bu da onları mühendisler ve tasarımcılar için bir çözüm haline getirebilir.

Ayrıca, bilyalı rulmanlar da malzeme, boyut ve tasarım açısından oldukça özelleştirilebilir, bu da belirli bir ortamın ihtiyaçlarını karşılayacak şekilde uyarlanmalarını sağlar. Örneğin, korozyon direnci için paslanmaz çelikten, yüksek hızlı uygulamalar için seramik veya hafif uygulamalar için plastikten yapılabilir. Bu uyarlanabilirlik, bilyalı rulmanların birçok farklı endüstri ve cihazda bulunmasının nedenlerinden biridir.

Top rulmanlarının dezavantajları

Daha düşük yük kapasitesi

Bir sayısız avantajına rağmen, bilyalı yatakların sınırlamaları vardır. Önemli bir dezavantaj, iğne silindir yatakları gibi diğer yatak tiplerine kıyasla nispeten daha düşük yük kapasiteleridir. Bir bilyalı rulmanın yük taşıma kapasitesi, yuvarlanan elemanlar ve yarış yolları arasındaki temas alanı ile doğrudan ilişkilidir. Bir bilyalı rulmandaki temas alanı diğer yataklarınkinden daha küçük olduğundan, yatak sadece daha hafif yükleri destekleyebilir.

Bu, rulmanın ağır veya yüksek radyal yükleri desteklemesini gerektiren uygulamalar için bilyalı yatakları daha az uygun hale getirir. Örneğin, büyük kuvvetlerin oyunda olduğu ağır hizmet makinelerinde veya endüstriyel uygulamalarda, bilyalı rulmanlar en iyi seçim olmayabilir. Daha uzun, daha uzatılmış haddeleme elemanları ile iğne silindir yatakları, daha büyük bir temas alanı sağlar ve çok daha yüksek yükleri destekleyebilir, bu da bu tür zorlu koşullar için daha uygun hale getirir.

Yüksek yük kapasitesinin gerekli olduğu uygulamalarda, diğer yatak tipleriyle birlikte bilyalı yatakların kullanılması veya daha yüksek eksenel yükleri işlemek için özel olarak tasarlanmış konik makaralı yataklar gibi alternatif bir yatak tasarımı seçmek gerekebilir.

Ağır yükler veya titreşim için ideal değil

Bilyalı rulmanların bir başka sınırlaması, ağır yüklerin veya yüksek titreşim seviyelerinin bulunduğu ortamlardaki performanslarıdır. Tasarımları nedeniyle bilyalı rulmanlar, genellikle yüksek radyal yüklerin veya ağır şok yüklerinin kullanılmasında diğer yatak türleri kadar etkili değildir. Topların daha küçük temas alanı, aşırı yüklere veya darbe kuvvetlerine maruz kaldığında lokal aşınma ve hasara neden olabilir, bu da erken yatak başarısızlığına yol açabilir.

Bilyalı rulmanlar, önemli titreşim yaşayan uygulamalarda en iyi performans sergilemeye çalışabilir. Küresel toplar etki kuvvetlerini eşit olarak dağıtabilirken, titreşimin taşıyan elemanlara yerleştirdiği sürekli stresi ele almak için tasarlanmamıştır. Sık titreşim veya ağır şok yüklemesi geçiren makinelerde, eksenel yükler ve titreşim için daha uygun olan rulo yatakları veya konik makaralı yataklar gibi yataklar daha iyi performans ve dayanıklılık sunabilir.

Ağır yük ve titreşim koşulları altında bilyalı yatakların azaltılmış etkinliğine katkıda bulunan bir diğer faktör de yanlış hizalama potansiyelidir. Yanlış hizalama, toplar ve yarış yolları arasında eşit olmayan bir temasa neden olabilir, bu da aşırı aşınmaya, ısı birikmesine ve nihai yatak arızasına yol açabilir. Bazı bilyalı rulmanlar hafif yanlış hizalamayı işlemek için tasarlanmış olsa da, kendi kendini hizalama bilyalı rulmanlar veya küresel silindir yatakları gibi diğer yatak tiplerine kıyasla genellikle yanlış hizalamaya daha az toleranslıdırlar.

Bilyalı rulmanlar ve iğne silindir rulmanları

| Özellik | Top rulmanları | İğne Silindir Yatakları |

|---|---|---|

| Temas alanı | Daha küçük temas alanı | Daha büyük temas alanı |

| Yük kapasitesi | Daha düşük yük kapasitesi | Daha yüksek yük kapasitesi |

| Sürtünme | Daha düşük sürtünme | Daha büyük temas alanı nedeniyle daha yüksek sürtünme |

| Darbe direnci | Daha iyi etki direnci | Darbe yüklerini emmede daha az etkili |

| Titreşim direnci | Yüksek titreşimde daha az etkili | Yüksek titreşim ortamlarında daha etkili |

| Hız | Yüksek hızlı operasyonlar için uygun | Yüksek hızlı uygulamalar için ideal değil |

| Maliyet | Genellikle daha düşük maliyet | Genellikle daha yüksek maliyet |

3. silindirik silindir yatakları

Silindirik silindir rulmanları, sürtünmeyi azaltmak ve radyal yükleri desteklemek için silindirik şekilli silindirler kullanan bir tür yuvarlanma elemanıdır. Bu rulmanlar, bilyalı yataklardan daha büyük yükleri işlemek için tasarlanmıştır ve endüstriyel makinelerde, otomotiv uygulamalarında ve çeşitli ağır hizmet sistemlerinde sıklıkla kullanılır. Bir uygulamanın özel gereksinimlerine bağlı olarak belirgin avantajlar ve dezavantajlar sunarlar.

Silindirik silindir yataklarının avantajları

Daha yüksek yük kapasitesi

Silindirik silindir yataklarının en önemli avantajlarından biri, bilyalı yataklara kıyasla daha yüksek yük kapasitesidir. Bu öncelikle silindirlerin tasarımından kaynaklanmaktadır. Silindirik silindir yataklarında, haddeleme elemanları uzun ve silindiriktir ve yarış yollarıyla bilyalı yataklarda kullanılan küresel toplardan daha büyük bir temas alanı sağlar.

Daha büyük temas alanı, yükün silindirler boyunca daha eşit bir şekilde dağıtılmasına yardımcı olur ve silindirik silindir yataklarının daha ağır radyal yükleri kaldırmasına izin verir. Bu, onları elektrik motorları, şanzımanlar, pompalar ve hatta demiryolu lokomotifleri gibi yüksek radyal yüklerin bulunduğu uygulamalar için ideal bir seçim haline getirir. Bir yatak önemli radyal strese maruz kaldığında, silindirik silindir yatakları bu kuvvetleri daha verimli bir şekilde destekleyerek aşırı yükleme nedeniyle erken yatak başarısızlığı riskini azaltabilir.

Bu yüksek yük kapasitesi, silindirik silindir yataklarını özellikle üretim ekipmanı, kırıcılar veya türbinler gibi ağır kuvvetlerin iletilmesini gerektiren endüstriyel uygulamalar için uygun hale getirir. Bu ayarlarda, rulman sürekli ağır yükler altında bütünlüğünü korumalıdır ve silindirik silindir yatakları bu gereksinimi karşılamak için tasarlanmıştır.

Ağır yükler için uygun

Silindirik silindir yatakları, ağır hizmet tipi makineler ve ekipmanlar da dahil olmak üzere önemli radyal yükler içeren uygulamalar için özellikle uygundur. Silindirik silindirlerin tasarımı, stabilite ve dayanıklılığı korurken ağır kuvvetler taşımalarını sağlar. Küresel şekilleri nedeniyle daha küçük bir temas alanına sahip olan bilyalı rulmanların aksine, silindirik silindir yatakları, aşırı stres veya aşınma yaşamaya başlamadan önce çok daha yüksek bir radyal yük barındırabilir.

Daha büyük temas alanındaki yük dağılımı, lokal basınç noktalarını azaltmaya ve yatak yüzeylerinde aşınmaya yardımcı olur. Bu yetenek özellikle makinelerin inşaat, madencilik ve ağır ekipman içeren diğer endüstriler gibi yoğun kuvvetlere maruz kaldığı ortamlarda önemlidir.

Örneğin, şafta büyük kuvvetlerin uygulandığı rüzgar türbinleri gibi uygulamalarda, silindirik silindir yatakları, düzgün çalışma ve uzun servis ömrünü sağlamak için gerekli desteği sağlar. Bu rulmanlar, türbin bıçaklarının hareketinden ve rüzgarın sistem üzerindeki etkisinden kaynaklanan yüksek radyal kuvvetleri işleyebilir.

Ayrıca, silindirik silindir yatakları hem eksenel hem de radyal yükleri destekleyebilir, bu da onları çok çeşitli uygulamalarda çok yönlü hale getirebilir. Birçok durumda, her iki yük türüne de destek sağlamak için diğer yataklarla birlikte kullanılırlar, performanslarını ve dayanıklılıklarını daha da artırırlar.

Silindirik silindir rulmanlarının dezavantajları

Daha büyük radyal boşluk gereksinimi

Etkileyici yük taşıma yeteneklerine rağmen, silindirik silindir yatakları önemli bir dezavantaja sahiptir: iğne silindir yatakları gibi diğer yatak türlerine kıyasla daha fazla radyal boşluk gerektirirler. Bunun nedeni, silindirik silindirlerin iğne silindir yataklarında bulunan iğne silindirlerinden daha büyük bir çapa sahip olmasıdır. Sonuç olarak, silindirik silindir yatakları aynı yatak muhafazasına sığacak daha fazla radyal alan gerektirir.

Artan radyal boşluk gereksinimi, alanın prim olduğu uygulamalarda sınırlayıcı bir faktör olabilir. Örneğin, boşluk kısıtlamalarının kritik olduğu kompakt makinelerde veya hassas aletlerde, performansı ödün vermeden boşluğu optimize etmek için iğne silindir yatakları veya bilyalı yataklar gibi daha küçük, daha kompakt yatak tiplerinin kullanılması gerekebilir.

Bu daha büyük boyut aynı zamanda silindirik silindir rulmanlarının daha ağır olma eğiliminde olduğu anlamına gelir, bu da ağırlığın havacılık veya otomotiv endüstrileri gibi önemli bir endişe olduğu uygulamalarda düşünülebilir. Bu uygulamalarda, mühendisler, en verimli ve etkili yatak çözümünün seçilmesini sağlamak için rulmanın yük taşıma kapasitesini mevcut alan ve ağırlık kısıtlamaları ile dikkatlice dengelemelidir.

Sınırlı hız özelliği

Silindirik silindir yataklarının bir başka dezavantajı, sınırlı hız kapasiteleridir. Silindirik silindir yatakları ağır yükleri ele almada mükemmel olsa da, yüksek hızlı uygulamalar için ideal değildir. Bunun nedeni, rotasyon sırasında silindirler ve yarış yolları arasında üretilen sürtünmedir. Silindirik silindir yatakları, silindirler ve yarış yolları arasında bilyalı yataklara kıyasla daha büyük bir temas alanına sahip olduğundan, daha yüksek hızlarda döndüklerinde daha fazla ısı üretirler.

Isı birikmesi, yağlama etkinliğinin azalması, artan aşınma ve yatak arızası potansiyeli dahil olmak üzere çeşitli sorunlara yol açabilir. Yüksek hızlı uygulamalarda, üretilen sürtünme ve ısı, yatağın aşırı ısınmasına neden olabilir, bu da performansın azalmasına ve daha kısa bir servis ömrüne neden olabilir. Bu nedenle, yüksek hızlı elektrikli motorlarda veya hızlı RPM'lerde çalışan hassas makineler gibi yüksek dönme hızları gerektiren uygulamalar için silindirik silindir yatakları genellikle önerilmez.

Aksine, bilyalı rulmanlar, daha küçük temas alanları ve daha düşük sürtünmeleri nedeniyle yüksek hızlı uygulamalar için daha uygundur. Azaltılmış sürtünme, daha soğuk çalışma sıcaklıklarını korumalarına ve aynı ısı birikimi seviyesi olmadan daha yüksek hızlarda çalışmasına izin verir. Yüksek hızlı operasyonun önemli olduğu durumlarda, mühendisler genellikle bilyalı yatakları veya uygulamanın özel taleplerini yerine getirebilecek özel yüksek hızlı rulmanları tercih ederler.

Silindirik silindir rulmanlarının özel malzemeler, gelişmiş yağlama teknikleri ve uygun tasarım hususları kullanılarak daha yüksek hızlarda çalışacak şekilde değiştirilebileceğini belirtmek gerekir. Ancak bu modifikasyonlarda bile, son derece yüksek hızlı uygulamalarda genellikle ve bilyalı yatakların yanı sıra gerçekleştirmeyeceklerdir.

Silindirik silindir yatakları ve bilyalı rulmanlar

| Özellik | Silindirik silindir rulmanları | Top rulmanları |

|---|---|---|

| Yük kapasitesi | Ağır yükler için uygun yüksek yük kapasitesi | Daha hafif yükler için uygun olan daha düşük yük kapasitesi |

| Radyal boşluk gereksinimi | Daha büyük radyal alan gerektirir | Daha kompakt tasarım, daha küçük radyal alan gerekli |

| Hız yeteneği | Sınırlı hız kapasitesi, daha fazla ısı üretir | Yüksek hızlı kabiliyet, daha az ısı üretir |

| Sürtünme | Daha büyük temas alanı nedeniyle daha yüksek sürtünme | Pürüzsüz çalışma için uygun olan daha düşük sürtünme |

| Titreşim direnci | Titreşime ve etkiye karşı iyi bir direnç | Yüksek titreşim ve şok yüklerine daha az dayanıklı |

| Dayanıklılık | Ağır yükler ve stres altında son derece dayanıklı | Ağır yükler altında daha az dayanıklı ancak daha hafif, yüksek hızlı uygulamalar için uygun |

| Başvuru | Ağır hizmet tipi makineler, endüstriyel ekipman ve inşaat makineleri | Motorlar, bisikletler, ev aletleri ve otomotiv bileşenleri |

Çift sıralı açısal temas top rulmanları

Çift sıralı açısal temas bilyalı rulmanları, birçok yüksek performanslı uygulamada önemli bir bileşendir. Bu rulmanlar, hem radyal hem de eksenel yükleri aynı anda işlemek için özel olarak tasarlanmıştır, bu da onları çeşitli mühendislik ve endüstriyel sistemler için ideal hale getirir. Daha fazla yük kapasitesi ve daha yüksek hassasiyet sağlama yeteneği ile bu rulmanlar, en çok ihtiyaç duydukları alanlarda önemli avantajlar sunar.

Çift sıralı açısal temas top rulmanları nedir?

Çift sıralı açısal temas bilyalı rulmanları, hem radyal hem de eksenel yükleri aynı anda barındırabilecek şekilde düzenlenmiş iki sıra bilyadan oluşur. Toplar, radyal kuvvetleri ele alırken, eksenel kuvvetlerin bir yönde iletilmesine izin vererek yarış yollarına göre bir açıya yerleştirilir. Tasarım, bu yatakların yüksek hızlı ve yüksek yük koşullarında etkili bir şekilde çalışabilmesini sağlar, bu da onları çeşitli mekanik ve mühendislik sistemlerinde tercih edilen bir seçim haline getirir.

Tek sıralı bir açısal temas bilyası ve çift sıralı tasarım arasındaki temel fark, top sıralarının sayısıdır. Çift sıralı açısal temas yatağı, yük taşıma kapasitesini artıran iki top seti vardır. Ek olarak, bu rulmanlar tipik olarak uygulamanın gereksinimlerine bağlı olarak, genellikle 15 ° ila 45 ° arasında belirli bir temas açısı ile tasarlanır.

Çift sıralı açısal temas top rulmanlarının avantajları

Daha yüksek yük kapasitesi

Çift sıralı açısal temas bilyalı rulmanların en önemli avantajlarından biri, tek sıra rulmanlara kıyasla daha yüksek yükleri işleme yetenekleridir. Bunun nedeni, yükü paylaşan iki sıra topun varlığıdır. İki sıra, yatağa etki eden kuvvetleri eşit olarak dağıtacak şekilde tasarlanmıştır, bu da her bir top üzerindeki stresi azaltır.

Makine tezgahı iğleri, otomotiv bileşenleri ve ağır makineler gibi hem radyal hem de eksenel yüklerin aynı anda mevcut olduğu uygulamalar için, çift sıralı yataklar tarafından sağlanan daha yüksek yük kapasitesi önemli bir faktör haline gelir. Çift sıra tasarımı, yatağın performansından veya uzun ömürlülüğünden ödün vermeden daha fazla yük kullanımı sağlar.

Sonuç olarak, yük gereksinimlerinin yüksek olduğu ve yatağın erken aşınma veya başarısızlık olmadan önemli kuvvetlere dayanması gereken uygulamalarda çift sıralı açısal temas bilyası rulmanları genellikle seçilir.

Yüksek hassasiyet

Çift sıralı açısal temas top rulmanları, yüksek hassasiyetleri için yaygın olarak tanınır. Bu, onları yüksek hızlarda bile istikrar gerektiren uygulamalar için uygun hale getirir, burada herhangi bir hafif yanlış hizalama veya performansta varyasyon önemli sonuçlara yol açabilir. Bu rulmanların yüksek hassasiyeti tasarımı, dinamik koşullarda pürüzsüz ve sabit bir çalışma sunarak sıkı toleransları koruyabilmelerini sağlar.

Örneğin, türbinler, kompresörler veya hassas araçlar gibi yüksek hızlı makineler durumunda, çift sıralı yataklar bileşenleri etkili bir şekilde destekleyerek optimal performans seviyelerinde çalışmasına izin verebilir. Yüksek dönme hızlarında bile hassasiyeti sürdürme yetenekleri, bu tür kritik uygulamalarda kullanılmasının önemli bir nedenidir.

Hassasiyet, bu rulmanları üretmek için kullanılan titiz üretim süreçleri ile de geliştirilir. Bu işlemler, yarış yollarının ve topların sıkı toleranslara üretilmesini sağlar, bu da doğrudan titreşim, daha az gürültü ve iyileştirilmiş genel yatak ömrüne doğrudan katkıda bulunur.

Yüksek hızlı özellik

Birçok endüstriyel uygulamada, rulmanlar kararlı çalışmayı sürdürürken yüksek dönme hızlarını desteklemelidir. Çift sıralı açısal temas bilyalı rulmanları, yüksek hızlı koşullar altında bile daha fazla stabilite sağlayan benzersiz tasarımları nedeniyle bu alanda mükemmeldir. İki sıra top arasındaki yük dağılımı, daha az sürtünme ve daha az ısı üretimi ile sonuçlanır, bu da yatağın yüksek hızlarda optimum performansı korumasına yardımcı olur.

Örneğin, elektrik motorları, havacılık bileşenleri ve makine iğleri gibi uygulamalarda, çift sıralı açısal temas bilyalı rulmanları, makine tepe hızlarında çalışırken bile sorunsuz çalışmayı sağlamaya yardımcı olur. Azaltılmış sürtünme ayrıca rulmanlardaki aşınmayı en aza indirerek daha uzun bir ömre yol açar ve sistemdeki genel enerji verimliliğine katkıda bulunur.

Gelişmiş dayanıklılık ve güvenilirlik

Çift sıralı açısal temas top rulmanlarının tasarımı, sert koşullarda bile uzatılmış dönemlerde güvenilir bir şekilde performans göstermelerini sağlar. Hem radyal hem de eksenel yükler taşıma yeteneği, onları çok çeşitli ortamlarda kullanmaları için çok yönlü hale getirir. Ekipmanın kesinti süresinin pahalı olduğu endüstrilerde, bu rulmanların güvenilirliği çok önemli bir faktördür.

Rulmanlar ayrıca, diğer yatak türlerinin performansını bozabilen termal genleşme, yanlış hizalama ve kontaminasyonun etkilerini işlemek için tasarlanmıştır. Bu gelişmiş dayanıklılık, çift sıralı açısal temas bilyalı yataklarını, ekipman arızasının bir seçenek olmadığı kritik uygulamalar için sağlam bir seçim haline getirir.

Çift sıralı açısal temas top rulmanlarının dezavantajları

Daha yüksek maliyet

Çift sıralı açısal temas top rulmanlarının en büyük dezavantajlarından biri daha yüksek maliyettir. Ek top sırası ve daha karmaşık üretim süreçleri malzeme ve üretim maliyetlerini artırır. Çift sıralı rulmanlar genellikle tek sıra rulmanlardan daha pahalıdır, bu da maliyet verimliliğinin kritik bir faktör olduğu uygulamalar için daha az çekici hale getirebilir.

Bu daha yüksek maliyet, artan yük kapasitesi, hassasiyet ve dayanıklılığın faydalarının ek masraftan daha ağır bastığı durumlarda genellikle haklıdır. Bununla birlikte, daha düşük yük ve hız gereksinimlerine sahip endüstriler için maliyet garanti edilemeyebilir ve diğer yatak türleri daha uygun olabilir.

Karmaşık montaj gereksinimleri

Çift sıralı açısal temas bilyalı rulmanları, tek sıra rulmanlara kıyasla daha hassas montaj ve hizalama gerektirir. Bu ek karmaşıklık, öncelikle yatağın iki sıra topunun doğru konumlandırılmasına duyulan ihtiyaçtır. Yanlış montaj yanlış hizalanmaya, artan sürtünmeye ve düşük yatak ömrüne neden olabilir.

Örneğin, çift sıralı bir açısal temas bilyası yatağı takarken, erken aşınma veya başarısızlıktan kaçınmak için her iki sıranın her iki sıranın da yarış yollarıyla mükemmel bir şekilde hizalanmasını sağlamak önemlidir. Montaj sırasında gereken hassasiyet, genel kurulum süresine katkıda bulunur ve özel araçlar veya ekipman gerektirebilir.

Bu yatakları makinelere takarken, optimum performansı korumak için uygun ön yük uygulanmalıdır. Ön yükleme, yatağa kaldırılmadan önce yatağa az miktarda eksenel yük uygulanmasını ifade eder. Bu, rulmanın oyun olmadan çalışmasını sağlar, bu da aksi takdirde titreşimlere, gürültüye veya eşit olmayan aşınmaya yol açabilir.

Montajın artan karmaşıklığı, yetenekli teknisyenlerin genellikle çift sıra açısal temas top rulmanlarını kurmak ve sürdürmek için gerekli olduğu anlamına gelir. Bu, tüm uygulamalar için ideal olmayabilecek daha yüksek işçilik maliyetlerine ve genişletilmiş kurulum sürelerine yol açabilir.

Bakım ve yağlama zorlukları

Çift sıralı açısal temas top rulmanları genellikle daha karmaşık bakım ve yağlama gereksinimlerine sahiptir. Bu rulmanların aşınma için düzenli olarak kontrol edilmesi gerekir ve kirletici maddelerin birikmesini veya yağlama yağlarının parçalanmasını önlemek için yağlamanın titizlikle korunması gerekir. Uygun bakım olmadan, rulman daha az performanstan muzdarip olabilir ve ömrü önemli ölçüde kısaltılabilir.

Bu rulmanlar genellikle yüksek hızlı veya yüksek yük uygulamalarında kullanıldığından, düzgün çalışmayı sağlamak için doğru yağlayıcı türü çok önemlidir. Yağlama düzgün yönetilmezse, aşırı sürtünme ve ısı üretimine yol açabilir, bu da yatağa zarar verebilir.

Yanlış hizalamaya duyarlılık

Çift sıralı açısal temas top rulmanları bir miktar yanlış hizalamayı tolere edebilirken, diğer yatak tiplerine kıyasla genellikle buna daha duyarlıdırlar. Yatak ve muhafaza veya şaft arasındaki herhangi bir yanlış hizalama, toplarda ve yarış yollarında eşit olmayan aşınmaya yol açarak yatağın yük kapasitesini azaltabilir ve servis ömrünü kısaltabilir.

Birçok yüksek hassasiyetli uygulamada, mükemmel bir hizalama sağlamak optimal performansa ulaşmak için çok önemlidir. Bu gereksinim, hizalamanın garanti edilemediği veya çalışma koşullarının sık sık değiştiği durumlar için çift sıralı açısal temas bilyalı yataklarını daha az uygun hale getirir.

5. Karşılaştırma Özeti

Mühendislik makinelerinde ve çeşitli endüstriyel ekipmanlarda, doğru türde rulman seçmek, ekipman verimliliğini artırmak, servis ömrünü uzatmak ve bakım maliyetlerini azaltmak için çok önemlidir. Yatak seçimi sadece yük kapasitesine ve dayanıklılığına değil, aynı zamanda belirli uygulama senaryolarındaki performansına da bağlıdır.

1. İğne silindir yatakları

İğne silindir yatakları, yüksek yük uygulamalarında yaygın olarak kullanılan küçük çaplı silindirler kullanan özel bir silindir yatak türüdür. Yüksek kompaktlıkları ve küçük radyal boşluk gereksinimleri nedeniyle, iğne silindir yatakları, alanın sınırlı olduğu ağır hizmet ortamlarında yaygın olarak kullanılmaktadır. İşte iğne silindir yataklarının temel özellikleri:

Yük kapasitesi

İğne silindir yatakları çok yüksek yük kapasitesine sahiptir. Bunun nedeni, yükü paylaşabilen birçok küçük çaplı silindir kullanmaları ve silindirlerin daha büyük temas alanı, geleneksel bilyalı yataklardan daha ağır yükler taşımasına izin verir. Bu nedenle, iğne silindir yatakları, motorlar ve dişli kutuları gibi ağır yükleri içeren uygulamalarda yaygın olarak kullanılır.

Darbe direnci

İğne silindir yatakları zayıf darbe direncine sahiptir. Silindirlerinin küçük boyutu ve nispeten ince yapı nedeniyle, yüksek etkili yüklere maruz kaldıklarında hasara eğilimlidirler. Bununla birlikte, sık etki içermeyen uygulamalar için, iğne silindir yatakları yine de iyi bir seçim olabilir.

Çalışma hızı

İğne silindir yatakları orta hızlarda çalışır. Belirli çalışma hızlarında sabit kalsalar da, çok yüksek hızlı ortamlar için uygun değildirler. Tipik olarak, hızı orta olduğu uygulamalarda iğne silindir yatakları kullanılır.

Radyal boşluk gereksinimi

İğne silindir yatakları çok küçük radyal boşluk gereksinimlerine sahiptir. Bu, kompakt motorlarda ve diğer küçük, ağır hizmet tipi ekipmanlarda olduğu gibi alanın kaydedilmesi gereken uygulamalar için idealdir.

Eksenel boşluk gereksinimi

Küçük radyal boşluk gereksiniminin aksine, iğne silindir yatakları orta derecede eksenel boşluk gereksinimine sahiptir. Uzay kısıtlı ortamlarda kullanılabilirken, uygun işleyişini sağlamak için bazı tasarımlarda ekstra alan gerektirebilirler.

Yüksek hızlı çalışma için uygunluk

İğne silindir yatakları sadece yüksek hızlı çalışma için orta derecede uygundur. Yüksek hızlı rotasyon için ideal değildirler, bu nedenle çok yüksek hızlı çalışma gerektiren makineler için önerilmezler.

Uygulama alanı

İğne silindir yatakları, özellikle endüstriyel otomasyon, elektrikli aletler, araçlar ve benzer alanlarda ağır hizmet tipi, kompakt uygulamalarda yaygın olarak kullanılmaktadır. Yüksek yük koşulları için çok uygundurlar ve alandan tasarruf etmede mükemmeldirler.

2. Top rulmanları

Bilyalı rulmanlar, çelik bilyaları haddeleme elemanları olarak kullanan en yaygın yatak türlerinden biridir. Düşük sürtünme ve yüksek hızlı özellikleri nedeniyle, bilyalı rulmanlar düşük yüklü, yüksek hızlı uygulamalarda yaygın olarak kullanılmaktadır. İşte bilyalı rulmanların temel özellikleri:

Yük kapasitesi

Bilyalı rulmanlar düşük ila orta yük kapasitesine sahiptir. Yuvarlanan elemanlar küresel olduğundan, temas alanı daha küçüktür, bu nedenle silindir yatakları kadar yük taşıyamazlar. Bilyalı rulmanlar tipik olarak düşük ila orta yük uygulamalarında kullanılır.

Darbe direnci

Top rulmanları iyi darbe direncine sahiptir. İğne silindir yataklarının aksine, bilyalı yataklardaki haddeleme elemanları küreseldir, yani yük darbe üzerine daha eşit olarak dağıtılır ve şoklara direnme yeteneklerini geliştirir.

Çalışma hızı

Bilyalı rulmanlar çok yüksek hızlarda çalışır. Düşük sürtünme ve haddeleme dirençleri nedeniyle, bilyalı yataklar yüksek dönme hızlarında iyi performans gösterir. Bu yüzden yüksek hızlı ekipmanlarda yaygın olarak kullanılmaktadır.

Radyal boşluk gereksinimi

Bilyalı yatakların küçük radyal boşluk gereksinimleri vardır. İğne silindir yataklarından biraz daha büyük olsa da, hala kompakt ve alanın sınırlı olduğu uygulamalar için idealdirler.

Eksenel boşluk gereksinimi

Bilyalı rulmanlar orta eksenel boşluk gereksinimlerine sahiptir. Tasarımları nedeniyle, özellikle düşük sürtünme ve yüksek verimlilik gerektiren ortamlarda yüksek hassasiyetli ekipmanlarda yaygın olarak kullanılmaktadır.

Yüksek hızlı çalışma için uygunluk

Bilyalı rulmanlar yüksek hızlı çalışmada mükemmel performans gösterir. Düşük sürtünmeleri, yüksek dönme hızlarında sabit kalmalarını sağlar, bu da onları yüksek hızlı motorlar, fanlar ve benzer cihazlar için ideal hale getirir.

Uygulama alanı

Bilyalı rulmanlar tipik olarak ev aletleri, fanlar, bilgisayar sabit diskleri ve benzer ürünler gibi düşük yüklü, yüksek hızlı uygulamalarda kullanılır. Bu uygulamalar, ağır yük taşımadan ekipmanın hızlı bir şekilde dönmesini gerektirir.

3. silindirik silindir yatakları

Silindirik silindir yatakları, yaygın olarak kullanılan başka bir tür rulo yatağıdır. Haddeleme elemanları olarak daha büyük silindirik silindirler kullanırlar. Silindirik silindir yatakları, özellikle düşük hızlı veya orta hızlı ortamlarda orta ila yüksek yük uygulamaları için uygundur. İşte silindirik silindir yataklarının temel özellikleri:

Yük kapasitesi

Silindirik silindir yatakları orta ila yüksek yük kapasitesine sahiptir. Silindirleri daha uzundur, daha büyük bir temas alanı sağlar ve iğne silindir yatakları kadar olmasa da, bilyalı yataklardan daha fazla yük taşımasına izin verir.

Darbe direnci

Silindirik silindir yataklarının adil darbe direnci vardır. Top rulmanlardan daha fazla etkiye dayanıklıdırlar, ancak yine de son derece yüksek etkili koşullar altında hasar görebilirler.

Çalışma hızı

Silindirik silindir yatakları orta hızlı işlemler için uygundur. Hızları bilyalı rulmanlar kadar yüksek olmasa da, daha yüksek yükler altında iyi performans gösterirler, bu da onları düşük veya orta hızlı uygulamalar için uygun hale getirir.

Radyal boşluk gereksinimi

Silindirik silindir yatakları büyük radyal boşluk gereksinimlerine sahiptir. Daha uzun silindirleri daha fazla alan gerektirir, bu nedenle kurulum ve çalışma için daha geniş bir alana ihtiyaç duyarlar.

Eksenel boşluk gereksinimi

Silindirik silindir yatakları orta derecede eksenel boşluk gereksinimi vardır. Genellikle montaj için aşırı alana ihtiyaç duymazlar, ancak bilyalı yataklarla karşılaştırıldığında, daha fazla eksenel boşluk gerektirirler.

Yüksek hızlı çalışma için uygunluk

Silindirik silindir yatakları sadece yüksek hızlı çalışma için orta derecede uygundur. Orta hızlı uygulamalar için daha uygundurlar ve çok yüksek hızlı ortamlar için ideal değildirler.

Uygulama alanı

Silindirik silindir yatakları esas olarak ağır makineler, deniz motorları ve bazı otomotiv uygulamaları gibi orta ila düşük hızlı, ağır yük ekipmanlarında kullanılır.

4. Çift sıralı açısal temas top rulmanları

Çift sıralı açısal temas bilyalı rulmanları, yüksek hassasiyetli uygulamalar için uygun daha karmaşık bir tasarımdır. Hem radyal hem de eksenel yükleri eşzamanlı olarak ele almak için düzenlenmiş iki açısal temas top rulmanından oluşurlar. İşte çift sıralı açısal temas top rulmanlarının temel özellikleri:

Yük kapasitesi

Çift sıralı açısal temas top rulmanları yüksek yük kapasitesine sahiptir. Açısal temas tasarımları, hem radyal hem de eksenel yükleri ele almalarını sağlar ve tek sıra bilyalı rulmanlardan daha yüksek bir yük kapasitesi sunar.

Darbe direnci

Çift sıralı açısal temas top rulmanları iyi darbe direncine sahiptir. Açısal temas tasarımı, yüklere daha iyi dağıtmalarını ve dayanmalarını sağlar ve yüksek etkili ortamlardaki performanslarını artırır.

Çalışma hızı

Çift sıralı açısal temas top rulmanları yüksek hızlarda çalışır. Kesin tasarımları ve düşük sürtünmeleri, yüksek dönme hızlarında iyi performans göstermelerini sağlar, bu da onları yüksek hassasiyetli, yüksek hızlı uygulamalara uygun hale getirir.

Radyal boşluk gereksinimi

Çift sıralı açısal temas top rulmanları daha fazla radyal boşluk gerektirir. Genellikle tek sıra rulmanlardan daha fazla alan işgal ederler, bu nedenle kurulumları yatağın mekansal gereksinimlerini dikkatli bir şekilde değerlendirmeyi gerektirir.

Eksenel boşluk gereksinimi

Çift sıralı açısal temas top rulmanları daha fazla eksenel boşluk gerektirir. Tasarım, kurulum için gereken eksenel boşluğu artıran çoklu yönlü yükleri işlemelerini sağlar.

Yüksek hızlı çalışma için uygunluk

Çift sıralı açısal temas bilyalı rulmanları, yüksek hızlı çalışma için oldukça uygundur. Hassasiyetleri ve düşük sürtünmeleri, yüksek hızlı ortamlarda mükemmel performans göstermelerini sağlar.

Uygulama alanı

Çift sıralı açısal temas bilyalı rulmanları, takım tezgahları, havacılık ekipmanı, hassas enstrümanlar ve benzer uygulamalar gibi yüksek hassasiyetli, yüksek hızlı alanlarda yaygın olarak kullanılmaktadır. .