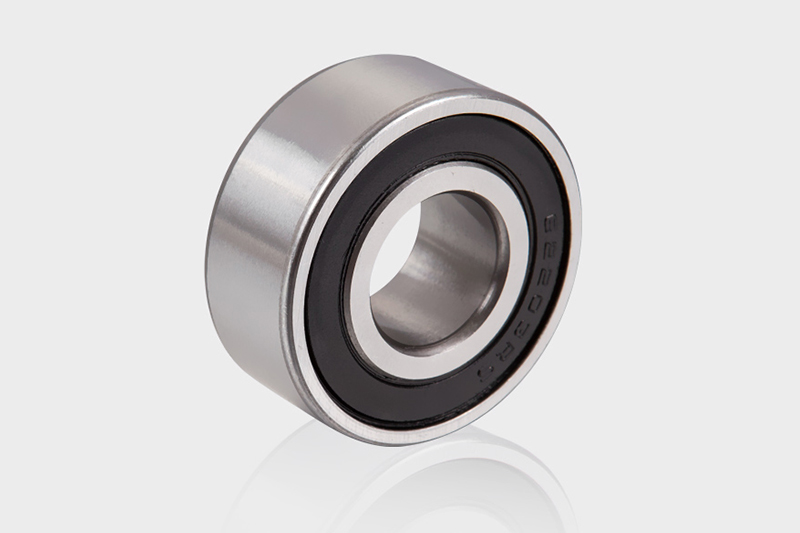

Derin oluk bilyalı rulmanlar basit yapıları, düşük maliyet, düşük sürtünme ve istikrarlı yük kapasitesi nedeniyle endüstriyel ekipman, motorlar, ev aletleri, tarım makineleri ve otomobillerde yaygın olarak kullanılmaktadır. Yatak hatası, ekipman arızasının ana nedenlerinden biridir. Yatak hatası sadece ekipmanın ömrünü kısaltmakla kalmaz, aynı zamanda pahalı onarım maliyetlerine ve kesinti kayıplarına da neden olabilir. Yaygın yatak arızası türlerini derhal tanımlamak ve etkili önleyici tedbirler almak çok önemlidir.

1. Yaygın derin oluk topu taşıma arızası türleri

A. Yorgunluk arızası / serpme

Ayrıntılı açıklama:

Yorgunluk başarısızlığı, uzun süreli stres altında yatağın yuvarlanma temas yüzeyindeki mikro çatlaklardan kaynaklanır, bu da sonunda malzeme serpilmesine yol açar. Bu daldırma genellikle iç halkanın, dış halkanın veya yuvarlanma elemanının yüzeyinde meydana gelir, küçük çukurlar (çukur) oluşturur.

Ortak nedenler:

Aşırı yükleme işlemi

Sürekli titreşim veya darbe yükü

Yanlış kurulum stres konsantrasyonuna yol açar

Yetersiz yağlama yağ filmi, metallerle temasa geçme arasında doğrudan sürtünmeye yol açar

Tanımlama yöntemi:

Çalışma sırasında periyodik anormal gürültü

Artan yatak titreşim frekansı

Yağlama yağında bulunan metal parçacıklar

Artan çalışma sıcaklığı

B. Yağlama hatası

Ayrıntılı açıklama:

Yağlama başarısızlığı başarısızlığın en yaygın nedenlerinden biridir. Yağlayıcı eksikliği veya yağlayıcı performansının bozulması, metaller arasında doğrudan temasa yol açarak şiddetli sürtünme ve aşınmaya neden olacaktır.

Ortak nedenler:

Yetersiz veya aşırı miktarda yağlayıcı

Yağlayıcının yaşlanması veya bozulması

Çalışma koşullarına uymayan bir yağlama türü kullanmak

Zamanında yeniden dile getirilmemek

Tanımlama yöntemi:

Rulman yüzeyinde renk değişikliği (genellikle mavi-siyah)

Artan koşu direnci

Artan gürültü

İç yüzeyde yanıklar veya giysiler

C. Kirlenme

Ayrıntılı açıklama:

Kontaminasyon, toz, nem, aşındırıcı kimyasalların veya diğer parçacıkların yatağa girişini ifade ederek haddeleme elemanlarının ve rayların anormal aşınmasına neden olur.

Ortak nedenler:

Zavallı Sızdırmazlık

Kurulum sırasında yetersiz temizlik

Sert çalışma ortamı

Yağlayıcıda karışık safsızlıklar

Tanımlama yöntemi:

Palet yüzeyinde çizikler ve aşınmalar

Düzensiz Giyim

Yabancı parçacıkların izleri

Yüksek ve düzensiz gürültü

D. Korozyon

Ayrıntılı açıklama:

Rulmanlar nemli veya kimyasal olarak korozif ortamlara maruz kaldığında korozyona eğilimlidir. Korozyon yüzey yapısını yok eder ve yorgunluk çatlaklarının gelişimini ağırlaştırır.

Ortak nedenler:

Sızdırmazlık

Kullanım veya depolama sırasında nem

Asidik ve alkalin maddelerle temas

Elektrokimyasal reaksiyon mikro akım korozyonuna neden olur

Tanımlama yöntemi:

İç ve dış halka yüzeylerinde pas veya oksit tabakası

Yuvarlanma elemanının pürüzlü yüzeyi

Çalışma sırasında boğuk ses

Yağlayıcıda artan su içeriği kullanılan

e. Elektrikli erozyon / fluting

Ayrıntılı açıklama:

Motor veya invertör çalıştığında, akım yataktan geçebilir, kısmi deşarj oluşturabilir, elektrik korozyonu fenomeni olan yarış yolunda benzersiz oluklu veya çukur benzeri işaretler bırakabilir.

Ortak nedenler:

Kötü motor topraklama

Sık Başlatma-Stop veya Yüksek Frekanslı Değişken Frekans Kontrol Sistemi

Statik deşarj baypastan çıkarılmaz

Tanımlama yöntemi:

Yarış yolunda normal dalgalanmalar görünür ("Washboard" etkisi denir)

Sert ve sürekli gürültü

Açıkçası anormal yatak titreşim modu

Motor taşıma ucunda anormal sıcaklık artışı

F. Yanlış hizalama / montaj hataları

Ayrıntılı açıklama:

Mil ve yatak koltuğunun montajı veya yanlış hizalanması sırasında uygunsuz aletler kullanmak, düzensiz yük dağılımına neden olur, yerel aşınmayı hızlandırır ve hatta erken yorgunluğa neden olur.

Ortak nedenler:

Hammer kurulumunu kullanma

Özel Araçlar kullanmamak (ısıtıcılar gibi)

Şaftın veya muhafazanın eksantrikliği veya deformasyonu

Çok gevşek veya çok sıkı uyum

Tanımlama yöntemi:

Şiddetli yerel aşınma

Rulman kurulumdan sonra serbestçe dönemez

İşlem sırasında doğrusal olmayan gürültü görünür

Bariz yönlülük ile erken başarısızlık

2. Teşhis teknikleri

A. Titreşim analizi

Operasyon sırasında yatağın ürettiği spesifik frekans titreşimlerini tespit etmek için bir spektrum analizörü kullanmak, yorgunluk, aşınma veya kusurları etkili bir şekilde tanımlayabilir.

B. Akustik emisyon izleme

Erken uyarı için rulman yüzeyinde çatlaklar veya metal soyma ile yayılan yüksek frekanslı sesleri yakalayın.

C. Termal görüntüleme

Sürtünme aşırı ısınma veya zayıf yağlama olup olmadığını belirlemek için yatağın sıcaklık dağılımını kontrol etmek için bir kızılötesi termal görüntüleyici kullanın.

D. Petrol/Yağlama Analizi

Yatağın çalışma durumunu belirlemek için kompozisyonlarını, parçacık içeriğini ve kontaminasyon seviyelerini analiz etmek için gres numuneleri ekstrakte edin.

e. Görsel inceleme

Kapatıldıktan sonra rengi, aşınma izlerini, yarış yolu morfolojisini ve yatağın diğer görünür belirtilerini kontrol edin.

3. önleyici tedbirler

A. Uygun yağlama

Üretici tarafından önerilen uygun yağlayıcı/gresi seçin

Aşağı veya aşırı yağlamadan kaçının (aşırı yağlama aşırı ısınmaya neden olabilir)

Planlandığı gibi yağlayıcıları düzenli olarak yenileyin veya değiştirin

B. Temiz Kurulum Ortamı

Yabancı maddenin girmesini önlemek için temiz aletler ve eldivenler kullanın

Rulman ambalajını kurulumdan hemen önce açmayın

Kurulum için tozsuz bir çalışma tezgahı kullanın

C. Yüksek kaliteli mühürler kullanın

Nemli veya tozlu ortamlarda, çift dudaklı contalar veya koruyucu kapaklar seçin

Mühürleri düzenli olarak yaşlama ve hasar için kontrol edin

D. Özel kurulum araçlarını kullanın

Bir çekiçle yatağa vurmaktan kaçının

Rulmanın düzgün bir şekilde genişlemesini sağlamak için sıcak kurulum için bir yatak ısıtıcı kullanın

Hasarı önlemek için çıkarma için bir çektirici kullanın

e. Doğru hizalamayı sağlayın

Yatağın konsantrik olarak monte edildiğinden emin olmak için bir lazer hizalama cihazı veya mikrometre kullanın

Deformasyon için taban ve şaft kontrol edin

F. Mevcut sızıntı ile başa çıkmak

Motor için bir şaft akım baypası takın (karbon fırçası veya akım sarma bobini gibi)

Ekipmanın özellikle Inverter Drive Systems 'de iyi topraklandığından emin olun